Conçu pour l’industrie automobile

Chez CQFD Composites, notre mission est de développer des solutions composites innovantes basées sur nos technologies de pultrusion thermoplastique structurale.

Pour le marché Automobile, nous avons développé =C-SHOCK®.

La gamme =C-SHOCK® est composée d’un matériau composite thermoplastique pultrudé hautement chargé en fibres (jusqu’à 70 % par volume) associé à un polyamide 6 (PA6) de poids moléculaire élevé et est conçue pour des applications automobiles semi-structurelles.

=C-SHOCK® est un matériau d’une grande résistance avec une excellente rigidité spécifique (rapport rigidité/poids). La recyclabilité et la possibilité de post-formage ou de surmoulage sont des propriétés très intéressantes pour la conception de pièces structurelles novatrices des véhicules de demain.

Pour le marché Automobile, nous travaillons sur des concepts produits innovants en partenariat avec des équipementiers de rang 1 et des constructeurs automobiles.

Les principaux avantages de =C-SHOCK®

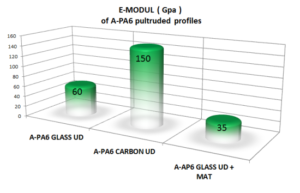

=C-SHOCK® peut être réalisé en fibres de verre ou de carbone. Pour optimiser le rapport gain de poids/coût, =C-SHOCK® peut également être utilisé en combinant astucieusement des fibres de verre et de carbone dans des parties ciblées d’un profilé.

Des tissus ou mats peuvent également être inclus pour obtenir des propriétés transversales plus élevées.

L’impressionnante synergie entre une résine thermoplastique technique et un taux très élevé de fibres de renfort extrêmement bien imprégnées confère à =C-SHOCK® des propriétés qui surpassent celles de la plupart des matériaux existants.

Applications

Il a été prouvé que l’utilisation des profilés thermoplastiques structuraux =C-SHOCK® est très avantageuse pour l’industrie automobile lorsqu’ils sont utilisés comme des inserts structuraux dans des pièces en plastique plus complexes. En effet, au contraire des thermodurs, nos inserts pultrudés adhéreront facilement à la résine fondue du procédé de moulage par injection.

Il faut considérer l’insert composite comme la « colonne vertébrale » mécanique de la pièce finale et la résine injectée comme la peau du produit permettant d’atteindre la forme complexe et les fonctionnalités exigées.

Notre composite pultrudé =C-SHOCK® formulé pour le surmoulage permet d’atteindre une excellente adhésion avec du PA6.

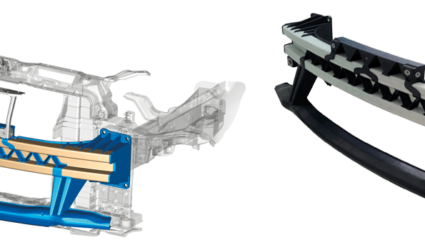

Le développement d’une poutre de pare-chocs pour les berlines réalisé avec nos partenaires HYUNDAI et PLASTICOMNIUM est une bonne illustration des nombreuses possibilités que les profilés composites thermoplastiques =C-SHOCK® offrent.

Basé sur l’insert pultrudé thermoplastique courbe =C-SHOCK® produit par CQFD Composites, le reste de la poutre est ensuite surmoulé par Plasticomnium, y compris les crash-box et la poutre piéton.

Ce concept pourra remplacer avantageusement les poutres de pare-chocs métalliques et permettre un gain de poids d’environ 40 % basé sur de la fibre de verre pour des performances équivalentes. Avec une réduction potentielle du coût des fibres de carbone dans les années à venir, ce concept innovant contribuera de manière encore plus significative aux objectifs de gain de poids de l’industrie Automobile pour atteindre des objectifs ciblés en matière d’économie d’énergie.

Avec une expérience dans d’autres procédés de transformation tels que l’injection ou l’extrusion, nous pouvons proposer et développer une approche multi-procédés afin de combiner le meilleur de plusieurs technologies.

Avec une expérience dans d’autres procédés de transformation tels que l’injection ou l’extrusion, nous pouvons proposer et développer une approche multi-procédés afin de combiner le meilleur de plusieurs technologies.