Une nouvelle génération de profilés thermoplastiques structuraux

CQFD Composites a été l’une des premières entreprises à croire au futur développement des composites thermoplastiques pultrudés à hautes performances. Pionnière dans le domaine, notre équipe a développé des technologies de pultrusion thermoplastique réactive novatrices pour la production de profilés composites structuraux avec un taux extrêmement élevé de fibres de renfort permettant d’offrir des avantages stratégiques dans les secteurs de la Construction, des Transports et de l’Électricité par exemple.

Principes

La technologie de pultrusion thermoplastique réactive structurale est un procédé à haute valeur ajoutée développé par CQFD Composites pour apporter des solutions composites efficientes aux applications de masse.

Étape 1 : Une formulation de monomères à faible viscosité associant des catalyseurs, des activateurs et des additifs ainsi que des fibres adaptées sont introduites sous pression dans une filière de pultrusion

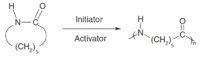

Étape 2 : Le polymère thermoplastique est synthétisé « in situ » parmi les fibres pendant l’étape de mise en forme du profilé, sous l’effet de la pression et de la température.

Le monomère activé à très faible viscosité (Caraprolactame) se transforme en polymère de masse moléculaire élevée sous l’action de la chaleur et d’un agent catalyseur.

Des équipements adaptés et des paramètres de procédé parfaitement maîtrisés sont nécessaires au bon déroulement de cette réaction chimique , sensible à l’humidité et à la présence d’oxygène.

Principaux avantages de notre pultrusion thermoplastique réactive

Des Performances mécaniques exceptionnelles

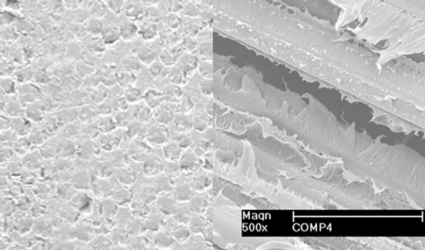

Nos profilés composites pultrudés, hautement chargés en fibres de renfort continues (jusqu’à 85 %), combinant une qualité d’imprégnation sans précédent avec l’excellente propriété d’adhésion d’une résine thermoplastique technique, permettent d’atteindre des performances mécaniques exceptionnelles, y compris une résistance à la fatigue dynamique et aux chocs.

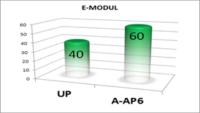

Plus rigides que les matériaux pultrudés thermodurs traditionnels

Avec des modules allant de 50 à 65 Gpa sur base de fibres de verre, les profilés thermoplastiques obtenus grâce à nos technologies sont plus performants que la plupart des matériaux composites existants. Ils sont environ 1,5 fois plus rigides que des profilés pultrudés en thermodur.

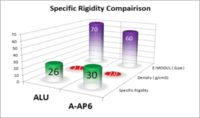

Une rigidité spécifique plus élevée que l’aluminium

Avec une densité de 2g/cm3 comparativement à celle de l’aluminium (2,7), nos profilés fabriqués avec des fibres de verres Uni-Directionnelles démontrent une rigidité spécifique supérieure à celle de l’aluminium (rapport rigidité/densité)

Ces matériaux novateurs peuvent donc représenter une alternative avantageuse pour des applications telles que les profilés de fenêtre.

Plus résistants que l’acier

Utiliser nos technologies permettra de fabriquer des profilés jusqu’à 25 fois plus résistants que l’acier standard à masse égale. Il est en effet possible d’obtenir une résistance à la flexion de 1500 Mpa et jusqu’à 2000 Mpa grâce à des fibres de verre spéciales.

Le retour à la position initiale à la fin des cycles de chargement dynamique est également une caractéristique idéale obtenue grâce à nos technologies de pultrusion pour des applications à forte demande en termes de sollicitation de flexion.

Déformables à chaud

À l’inverse du thermodur, le thermoplastique est déformable et peut être refaçonner à chaud.

Cette caractéristique particulière ouvre de nouvelles perspectives de développement accessibles en travaillant avec nos profilés ou nos produits semi-finis.

Les profilés peuvent être mis en forme grâce à une opération de post-formage.

Adaptés au surmoulage

Nos profilés composites thermoplastiques structuraux sont utilisés comme squelette structurel des pièces moulées par injection, en particulier dans l’Industrie Automobile. La combinaison de deux procédés peut donner naissance à des produits compétitifs à très bas coût représentant une alternative aux solutions métalliques plus lourdes et à plusieurs composants.

Une étape de transformation unique

Comparée à d’autres techniques de pultrusion thermoplastique telles que l’empilement de couches ou l’imprégnation par poudre, la pultrusion thermoplastique réactive réduit considérablement le nombre d’étapes de transformation. Des monomères ou oligomères à faible viscosité associés à des fibres économiques à fort grammage se transforment en profilés composites thermoplastiques de pointe avec des propriétés mécaniques exceptionnelles et ce, en une seule et unique étape de transformation !

Un prix compétitif

Les technologies de pultrusion thermoplastique de CQFD Composites permettent d’offrir des avantages en termes de coûts. Des monomères de moindre coût et des fibres à fort grammage sont en effet traités à température et pression basses par un dispositif de mesure et d’injection entièrement automatisé.

Réutilisables

Nos profilés composites thermoplastiques peuvent être broyés pour obtenir des granulés réutilisables sous forme de granulats dans l’industrie de l’injection plastique. Leur taux élevé de fibres parfaitement imprégnées de résine en fait un matériau de deuxième main de valeur.

Selon le choix de la résine, nos technologies peuvent produire des matériaux pouvant être recyclés grâce à un processus de dépolymérisation.

Sans styrène

Au contraire des techniques traditionnelles de pultrusion thermodurcissable, nous respectons les futures régulations sur les COV. Un dispositif de dosage et d’injection high-tech de la résine dans la filière de pultrusion permet de créer un environnement de travail parfaitement propre. Vous ne verrez ainsi jamais la résine !

Manutention et usinage simples

Nos profilés seront également en adéquation avec votre approche écologique du développement de nouveaux produits.

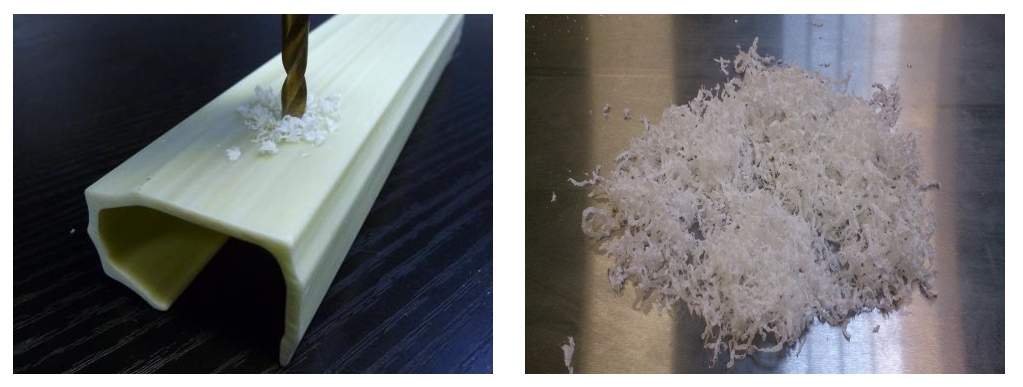

Au contraire des profilés thermodurs qui génèrent des particules très petites et volatiles, nos profilés thermoplastiques créent des agglomérats de type « copeaux » pendant les opérations de découpe et de perçage. Ces agglomérats de plus grande taille sont beaucoup moins irritants pour les opérateurs et plus faciles à filtrer.

Un procédé industrialisé

CQFD Composites propose des lignes de pultrusion thermoplastique pilotes clé en main avec un dispositif de dosage et d’injection de la résine automatisé. La ligne entière peut être commandée par une supervision centralisée et un suivi complet avec enregistrement des paramètres principaux est accessible à partir de la station de contrôle.